根据 SDG Knowledge Hub (https://sdg.iisd.org/) 2019年的一篇报导指出,全球约95%的制品都会经过化学制程的处理。因此,化学产业对以制造与外销为重心的台湾是非常重要的。对台湾2050年要达到净零碳排的目标也扮演了举足轻重的角色。

为了有效朝向净零碳排目标,企业或产业组织应建立节能最佳指引供产业企业参考。

做为泵浦制造商,协磁针对泵浦系统提供节能的建议。

一个简单的泵浦系统可分为泵浦、马达、管路系统、流量/压力仪表与控制系统。以下我们探讨如何透过改善系统,以达到节能效果。

(一) 电动机

我们对电动机(马达)比较熟悉。依 IEC 60034-30-1:2014,马达的效率分为 IE1 - IE4。

以下(表一)是以一颗 2极、4 kW、50 Hz 电机为例:

表一:2 pole, 4 kW, 50 Hz Motor Efficiency | ||||

等級 | IE1 | IE2 | IE3 | IE4 |

效率 | 83.1% | 85.8% | 88.1% | 90.0% |

一些较老旧的泵浦可能还搭配IE1等级马达,如果将电机提升至市面标准的IE3等级,依上表可提高 5% 效率。考虑电机不一定操作于最佳效率点,我们仍可期望降低约3%的马达能耗。

(二) 泵浦效率

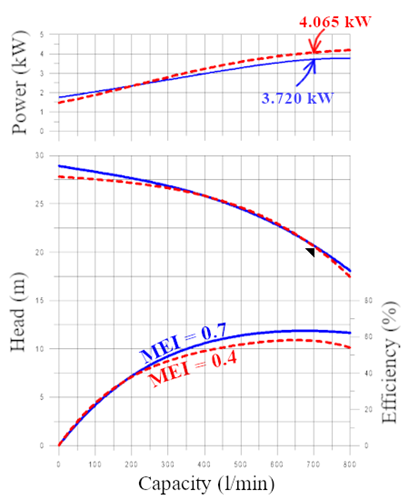

相同于马达,泵浦也有相关的能效等级。欧盟的 EU (No) 547/2012 directive 就是针对水泵浦提出的效率等级标准。效率是以最低效率指数(MEI)方式表示,规范也定义了MEI=0.1至MEI=0.7的七个标准的范围。目前欧洲市场的水泵浦必须符合MEI>0.4的效率等级才能在欧洲市场贩卖。那么MEI=0.4与最高的MEI=0.7到底差别多少?我们做了相关的实体泵浦比较:

在此试验中,我们用两台性能接近的泵浦,其中一台的效率是MEI=0.4 (红色虚线),另一台为MEI=0.7的设计(蓝色实线)。两台泵浦都在相同的操作点(700 lpm, 20 m)上运转。我们量测了泵浦的电力消耗。结果显示MEI=0.4 的泵浦需要4.065 kW 的耗电量,MEI=0.7的泵浦则只需 3.720 kW 的用电就能达到相同的操作点,相当于节省了9%的能源。 由于通常我们需要的操作点不太会刚好落在靠近泵浦的最佳效率点附近,因此,我们评估一般更换到较高效率的泵浦时,可保守判定节能效益为5%。 |  |

(三) 最佳效率点与操作点

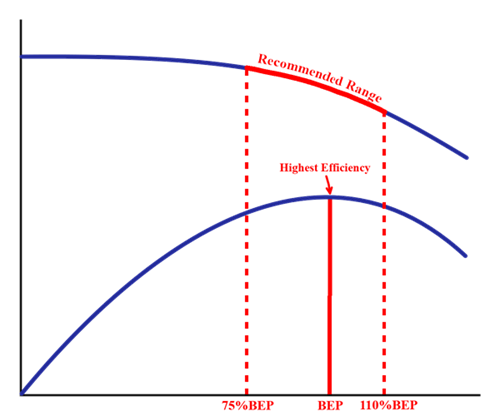

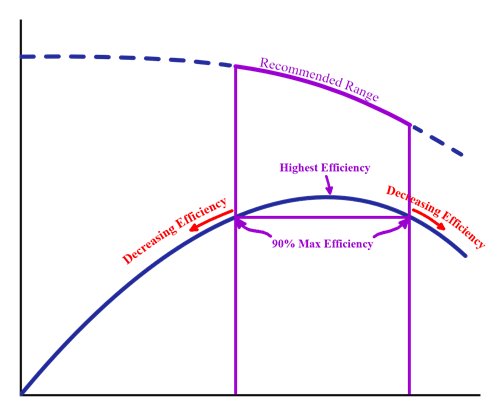

当我们观察泵浦的性能曲线时会发现每一台泵浦的效率曲线都从零开始,随着流量的增加,效率也开始上升到一个高点后会开始下降。那个效率最高时的流量我们成为最佳效率点(Best Efficiency Point, BEP)的流量。我们在评估旧系统能耗时,可观察实际操作点与BEP流量的相对位置。尤其旧系统很有可能因各种原因,如制造参数变更、产能需求变更、管路配置更改、泵浦厂牌变更过等,造成实际操作点已别于原本系统设计时的操作点。这时,现有的泵浦有可能已不是现有制程的最佳选择。在评估操作点与BEP流量的合理范围时,我们提供了两种评估方式来定义建议操作范围。

首先,我们使用EU (No) 547/2012在评估MEI时的条件。此规范在确认一台泵浦是否符合效率标准时,会看BEP的效率,以及75%BEP流量与110%BEP流量左右两个点的效率都有达到一定水平。因此,将这个范围定为建议操作范围能确保泵浦的运转效率是高的。 |  |

第二种评估方式是按照回转动力水泵容许耗用能源基准,从最佳效率值做为起点,并寻找BEP左右两边效率值掉到90%最佳效率值的流量定位建议操作范围。 |  |

两种方式评估出来的操作范围都可参考。当我们的操作点超出建议范围时,效率会急速下降。除了耗能以外,泵浦的损耗也相对会增加,缩短泵浦寿命,很有可能有其他的泵浦更适合此制程的需求。这时我们建议洽询泵浦供货商来评估是否更换泵浦所带来的节能效益的经济可行性。

(四) 泵浦控制方式

化学制程难免都会有控制参数,例如定量、衡压、浓度、温度等要求,为要求制程稳定性,会调整制程药水的循环量。以前的系统设计都会用电动控制阀来控制系统流量,可是,当我们将阀关小时,我们其实是在增加系统的损失。当我们要节省能源时,任何非必要的损失都会反应在电力的浪费,增加碳排。解决这个能耗问题的关键在于改变泵浦的控制方式。

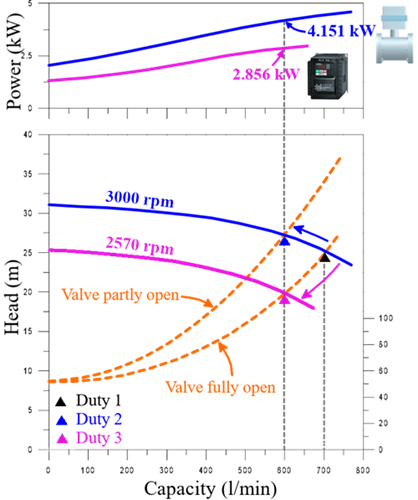

离心式泵浦的操作点都会落在泵浦性能曲线以及系统阻抗曲线的交界点。以右边的曲线为例,当泵浦在50 Hz (3,000 rpm)速度运转时,与阻抗曲线的交界在700 lpm 的流量。假设我们的制程需要的流量希望控制在 600 lpm,我们可以将控制阀关小,系统阻抗曲线由 "Valve fully open" 曲线 移动到 “Valve partly open” 曲线,操作点会沿着 3000 rpm 曲线向左移 (蓝色箭头),到新的操作点 (蓝色三角形)。这时的用电量为4.151 kW。 第二种控制是用变频方式,将转速降到2570 rpm。此时,操作点沿着 "Valve fully open" 曲线 移动到新的操作点 (紫色三角形)。这个较低流量与压力的操作点所需用电为 2.856 kW,与关阀操作少了 1.295 kW,足足减少30%用电。 |  |

注:此案节能的幅度不代表所有案例,请与您泵浦供货商洽询个案的节能可行性。

结论

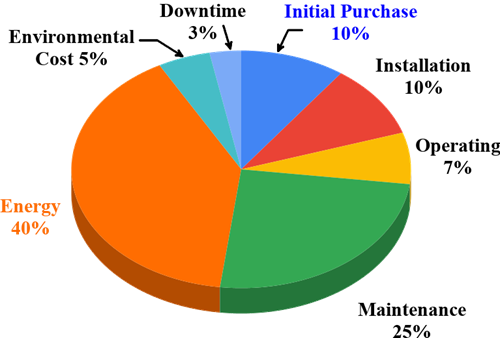

您厂内旧的化学系统很有可能透过以上的方案找到可降低能耗的方式。顾客常会因为旧系统不想改善/投资。可是如果您的旧系统并没有打算要淘汰,可以往生命周期成本(Lifecycle Cost, LCC)的角度看待。依照 Hydraulic Institute 的分析,电费平均占了泵浦LCC约40%的比例。未来除了用电成本,高碳排也可能会反应在碳税的负担、购买绿电的成本等。 |  |

参考数据源:

https://europump.net/uploads/order forms/LCC_Executive_Summary.pdf

https://www.pumps.org/pump-pros-know-lifecycle-cost-analysis/